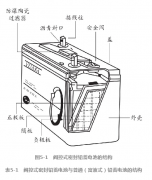

阀控式密封铅蓄电池与普通铅蓄电池一样,其主要部件有正负极板、电解液、隔板、电池槽和其他一些零件,如端子、连接条及排气栓等(如图5-1所示)。由于这类电池要达到密封的要求,即充电过程中不能有大量的气体产生,只允许有极少量的内部消耗不完的气体排出,所以其结构与普通铅蓄电池相比有较大不同,如表5-1所示。

阀控式密封铅蓄电池采用无锑或低锑合金作板栅,其目的是减少电池的自放电,以减少电池内水分的损失。常用的板栅材料有铅钙合金、铅钙锡合金、铅锶合金、铅锑镉合金、铅锑砷铜锡硫(硒)合金和镀铅铜等,这些板栅材料中不含或只含极少量的锑,使阀控式密封铅蓄电池的自放电远低于普通铅蓄电池。

( 2 )电解液在阀控式密封铅蓄电池中,电解液处于不流动状态,即电解液全部被极板上的活性物质和隔膜所吸附,其电解液的饱和程度为60%~ 90%。当其电解液的饱和程度低于60% ,说明电池失水严重,极板.上的活性物质不能与电解液充分接触;高于90%的饱和度,则正极氧气的扩散通道被电解液堵塞,不利于氧气向负极扩散。除此之外,采用胶体电解质也可使电解液不流动,如德国阳光公司生产的阀控式密封铅蓄电池。由于阀控式密封铅蓄电池是贫电解液结构,因此其电解液密度比普通铅蓄电池的密度要高,其密度范围是1.29~ 1.32kg/L ,而普通富液式电池的密度范围为1.20~ 1.30kg/L.。

(3)隔膜

阀控式密封铅蓄电池的隔膜除了满足作为隔膜材料的- -般要求外,还须有很强的储液能力才能使电解液处于不流动状态。目前采用的超细玻璃纤维隔膜具有储液能力强和孔隙率高(>90%)的优点。它–方面能储存大量的电解液,另一方面有利于透过氧气。这种隔膜中存在着两种结构的孔: -种是平行于隔膜平面的小孔,能吸储电解液;另- -种是垂直于隔膜平面的大孔,是氧气对流的通道。

(4)电池槽

①电池槽的材料对于阀控式密封铅蓄电池来说,电池槽的材料除了具有耐腐蚀、耐振动和耐高低温等性能外,还须具有强度高和不易变形的特点,并采用特殊的结构。

阀控式密封铅蓄电池的电池槽材料采用的是强度大而不易发生变形的合成树脂材料。以前曾用过SAN ,目前主要采用ABS、PP和PVC等材料。

SAN :由聚苯乙烯-丙烯腈聚合而成的树脂。这种材料的缺点是水保持和氧气保持性能都很差,即电池的水蒸气泄漏和氧气气渗漏都很严重。

ABS :丙烯腈、丁乙烯、苯乙烯的共聚物。其优点有硬度大、热变形温度高和电阻系数大。但水蒸气泄漏严重,仅稍好于SAN材料,而且氧气渗漏比SAN还严重。

PP :聚丙烯。它是塑料中耐温高的一种,温度高达150°C也不变形,低温脆化温度为-10~ -25C。其熔点为164~ 170°C ,击穿电压高,介电常数高达2.6x 10’V/m ,水蒸气的保持性能优于SAN、ABS及PVC材料。但其氧气保持能力差、硬度小。

PVC:聚氯乙烯烧结物。其优点有绝缘性能好,硬度大于PP材料,吸水性比较小,氧气保持能力优于上述三种材料,及水保持能力较好(仅次于PP材料)等。其缺点是硬度比较差、热变形温度较低。

②电池槽的结构对于 阀控式密封铅蓄电池来说,由于采用了紧装配方式以及内压力的原因,所以电池槽采用了加厚的槽壁,并在短侧面上安装加强筋,以此来对抗极板面。上的压力。此外,电池内壁安装的筋条还可形成氧气在极群外部的绕行通道,提高氧气扩散到负极的能力,起到改善电池内部氧循环性能的作用。

固定用阀控式密封铅蓄电池有单一槽和复合槽两种结构。小容量电池采用的是单一槽结构,而大容量电池则采用复合槽结构,如容量为1000A.h的电池分成两格,容量为2000 ~ 3000A.h的电池分为四格。因为大容量电池的电池槽壁须加厚才能承受紧装配和内压力所带来的压力, 但槽壁太厚不利于电池散热,所以须采用多格的复合槽结构。

池内部,以免引起电池的自放电。

安全阀主要有三种结构形式:胶帽式、伞式和胶柱式,如图5-2所示。安全阀帽罩的材料采用的是耐酸、耐臭氧的橡胶, 如丁苯橡胶、异乙烯乙二烯共聚物、氯丁橡胶等。这三种安全阀的可靠性是:柱式大于伞式和帽式,而伞式大于帽式。

安全阀开闭动作是在规定的压力条件下进行的,安全阀开启和关闭的压力分别称为开阀压和闭阀压。开阀压的大小须适中(通常在4~ 70kPa之间) ,开阀压太高易使电池内部积聚的气体压力过大,而过高的内压力会导致电池外壳膨胀或破裂, 影响电池的安全运行;若开阀压太低安全阀开启频繁,使电池内水分损失严重,并因失水而失效。闭阀压的作用是让安全阀及时关闭,其值大小以接近于开阀压值为好(通常在3 ~ 20kPa之间)。及时关闭安全阀是为了防止空气中的氧气进入电池,以免弓|起电池负极的自放电。